管道环焊缝装配间隙对焊接质量的影响

油气管线工程中,环焊缝的焊接质量受多种因素的影响,例如焊接参数中,焊接电流、电弧电压、间隙和钝边等方面的影响。在国家重点项目如“西气东输”等大型油气管线工程所执行的技术标准中,都明确规定了装配间隙的大小。但在实际施工过程中,如连头焊、返修焊时,装配间隙会超过标准规定的范围。

出现这样的情况,由于现场加工条件的限制,不能采用其它方法解决,只能在操作手法上采取措施。熟练的焊工虽然能够较好地解决这个操作难题,但是,力学性能能否满足要求,还有待于进一步验证。

本文考虑到实际施工中采用的焊接工艺,选择焊条电弧焊(试件编号为SY01)和药芯焊丝半自动焊(试件编号为SY02)2种工艺方案各焊接一组试件,通过实际的不均匀间隙条件下的环焊缝焊接,按照API 1104标准,检验其力学性能、金相组织、硬度及冲击韧性等各项性能,并且讨论装配间隙对环焊缝的焊接质量的影响。

1试验材料和方法

1.1母材

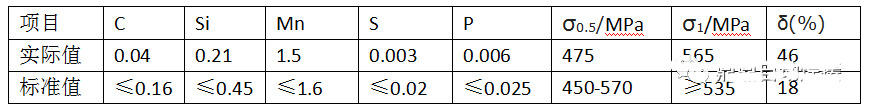

X65钢是目前我国管线钢中强度较高的钢种之一。该钢种已经在管线工程中得到了广泛应用。本次试验采用X65管材,规格为⌀325mm×8.0mm。其主要化学成分及力学性能见表1。

表1 X65化学成分(质量分数)(%)及力学性能

1.2焊材

焊条电弧焊时,打底焊采用纤维素型焊条E6010,符合AWSA5.1的规定,直径为3.2mm;填充、盖面焊采用E5015焊条,符合GBT5117-1995的规定。药芯焊丝半自动焊时,打底焊采用纤维素型焊条E6010,符合AWSA5.1的规定,直径为3.2mm;填充、盖面焊采用药芯焊丝E71T8-Nil,符合AWSA5.29的规定,直径为2.0mm,该焊丝具有操作性能好,焊接质量高、抗风能力强等优点。

1.3接头设计

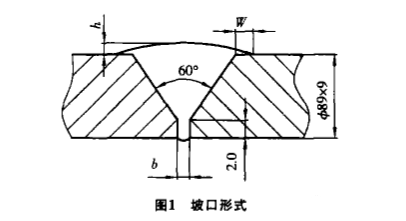

开坡口的目的在于保证焊透以及使焊接生产顺利进行确保焊接质量和接头性能,减小焊接变形,降低焊接材料的消耗。管口组对是保证焊接质量的先决条件,本研究采用V形坡口,如图1所示。

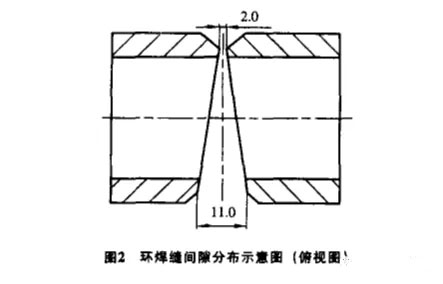

为了在一个管接头中,进行不同间隙的试验,采用图2所示的方式进行装配。在整个环焊缝中,间隙尺寸均匀分布,即从2.0mm均匀变化到11.0mm。从而很好地模拟了在实际焊接中的装配间隙超过标准规定的情况。

1.4焊接工艺及焊接参数

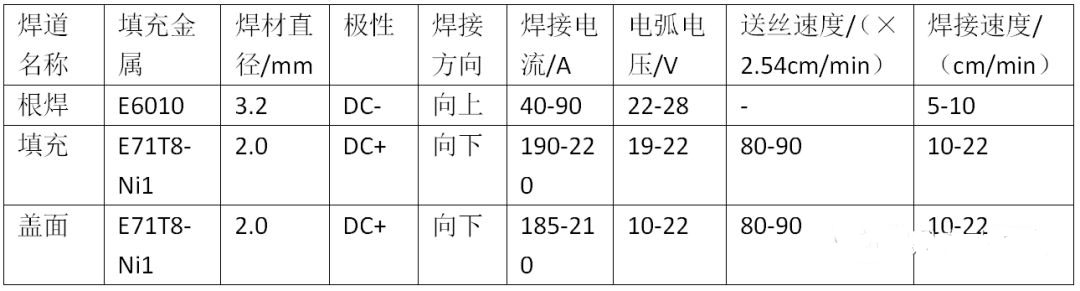

在焊接操作过程中,采用连弧焊。大间隙的部位用小电流,小间隙的部位用大电流。环焊缝焊接参数建表2和表3。

表2 焊条电弧焊焊接参数

表3 药芯焊丝半自动焊焊接参数

1.5力学试件准备

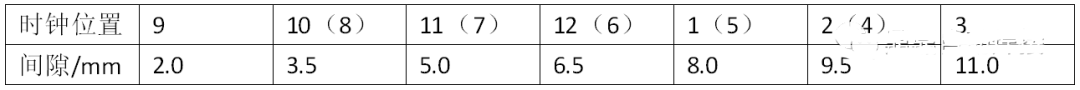

在不同的焊接位置有不同的间隙,具体情况见表4,根据API1104,在不同的焊接位置取样,分析不同间隙对力学性能的影响。

表4 环焊缝不同位置间隙

2试验结果

2.1外观检查及射线探伤

按照API1104标准,对管接头进行外观检查及射线探伤,其检测结果为合格。

2.2外观变形情况

由于环焊缝上每点的间隙不同,从2.0mm到11.0mm变化,在取力学试件时,从管口上切开的试件中,3~4点位置的试件有角变形,其值约为5°。

2.3力学性能试验

按照API1104标准对试验管口进行力学性能试验,各项测试结果均合格。

2.4金相组织

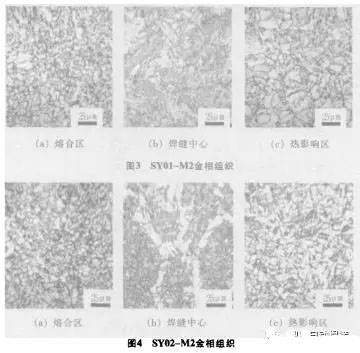

对于管道环焊缝接头的12,3,6点位置的金相试件进行了认真观察。采用焊条电弧焊方案得到的3点位焊接接头金相组织照片如图3所示;采用药芯焊丝半自动焊得到的3点位置处焊接接头金相组织照片如图4所示。

对图3,图4进行观察分析可知:焊条电弧焊方案得到的接头的熔合区组织不均匀,尤其是焊缝的联生结晶粗大。可以看到焊缝结晶起始部位的柱状晶粒粗大,而且在晶界上的铁素体块很大。在焊缝中心部位,柱状晶非常明显,而且晶”界铁素体多为长条状析出。

在该试样的热影响区内,组织稍均匀些,但是晶粒度仍然很大。焊接时的母材成分及选用的焊材类型决定了上述组织是以铁素体和珠光体为主的。采用药芯焊丝半自动焊完成的焊接接头的情况是:熔合区组织细小、均匀。其组织成分仍然是铁素体和珠光体。

在焊缝中心部位,柱状晶明显,但晶粒尺寸比采用焊条电弧焊时小得多,而且晶界铁素体析出明显。在热影响区,晶粒细小,比较均匀。这些部位的组织状况均比采用焊条电弧焊时好,分析其原因与药芯焊丝半自动焊的焊接参数、焊速及热输入大小有关。

2.5硬度试验结果

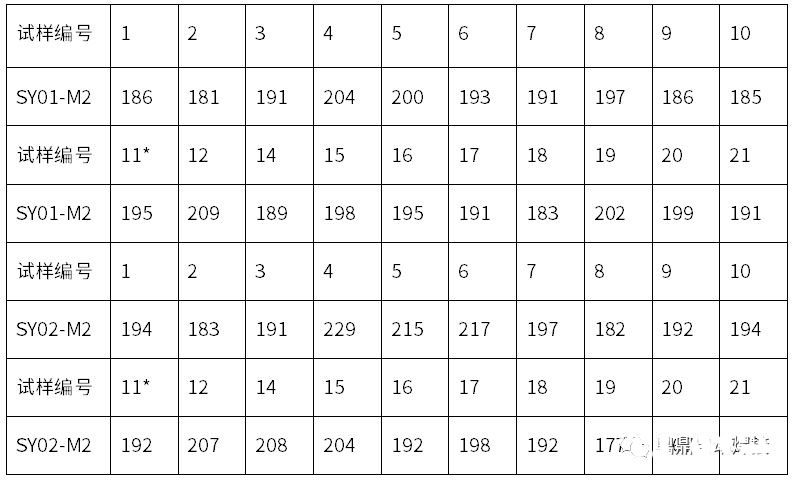

采用上述2种焊接方案得到的环焊接头“3点位”硬度试验数据见表5。

表5 两种焊接方案的环焊接头“3点位”硬度数值(HV10)

注:11*为焊缝中心

从表5的数据可以看出:

(1)焊缝中心位置的硬度,分别为HV10195与HV10192,比较相近。

(2)焊缝中心左侧的4点处,分别为HV10204与HV10229,是左侧的HV10最大值所在位置。

(3)焊缝中心右侧的19,14点处的硬度分别为HV10202与HV10208,是右侧的HV10最大值所在位置。

由于硬度测试点之间的距离为0.5mm,可以看出,距离焊缝中心为-3.5~+4.0mm或-3.5~+1.5mm处,是产生HV10最大值的部位,也就是在熔合区的粗晶区硬度值最大。

(4)按照Q/SYXQ4-2003的规定,HV10最大值应当小于HV10265,本试验结果是合格的。

3讨论

3.1装配间隙对力学性能的影响

力学性能结果表明,大间隙对抗拉强度没有什么影响。在焊接过程中由于焊接技术娴熟,没有产生缺陷,所以弯曲试验和刻槽锤断试验结果都合格;在-20℃时的冲击吸收功满足相关技术标准要求。因此,可以认为装配间隙对力学性能影响不大。

但是应当指出,与相关标准比较,由于间隙的尺寸超标,在装配、焊接时,都需要发挥操作技能满足工程需要,然而制备力学性能试件时,切割后的小板条有少量变形。所以笔者仍然希望管道工程技术人员应当坚持正确装配间隙,不得超标。

只有在站场焊接或“碰死口”的情况下才允许超标,但也应尽量焊好“超标间隙”的接头。必须认识到这种情况下完成的焊接接头内部存在着严重的应力状态。

3.2间隙对内部应力的影响

由于间隙比较大,焊接时的收缩量大,在焊接完成后的残余应力比较大。在环焊缝取力学试件时,破坏了内应力平衡,产生5°左右的角变形。

4结论

(1)⌀325mm×8.0mm的X65钢管道环焊缝间隙在2-11mm的情况下,分别采用焊条电弧焊和药芯焊丝半自动焊完成的焊接接头,经过射线探伤、力学性能测试、金相组织分析及硬度试验表明,符合APl1104标准,接头的焊接质量合格。

(2)上述管口焊接接头在切取力学性能试件时,在间隙大的部位,试件板条有5°左右的角变形,说明该处的焊接内应力比较严重。

(3)超标的装配间隙,采用正确的焊接操作手法,虽然可以焊接出合格的焊接接头,但是这种接头内部存在着严重电应力状态。因此,组装时的“间隙”仍应按照有关的技术标准执行,不可超标。

沧州五森管道设备有限公司 BR隔热管托 20190818

扫一扫,加微信