施工程序:

1、埋地管线中直管段占较大部分,管件较少,采用现场预制,现场安装的施工方法。

2、熟悉图纸,确定埋地管预制分段方案。

首先熟悉管道施工图及相关专业图弄清埋地管线附近的土建基础,及地面设备,框架安装情况,制定埋地管道的分段施工方案,确定安装焊口位置并标注于单线图上,预制分段的原则是:尽量减少安装焊口数量,管段预制后应便于吊运,便于下管,在下管后,焊口作业位置无影响施工作业的障碍物。

3、现场放线,挖沟。

3.1.按图纸上管道安装位置如图3.3.1所示,用经纬仪引出管道水平弯曲处的各坐标点,并栽好坐标桩,同时利用水平仪在坐标上标出水平标高点,在坐标桩处设龙门板(适用于人工挖土)。龙门板水平架设,并注意防止被碰撞或损坏。机械挖土时,管沟挖出后应进行管沟管线坐标重新定位,设置定位坐标桩。

3.2.按管沟的中心与上口宽度,在每一龙门板上钉三个圆钉,便于拉线及放线,并在板上标出挖沟的深度,便于复查沟的深度与标高。根据龙门板上的拉线,用白灰标出挖线。

3.3.根据现场土质条件,沟壁必须有合理的坡度,以确保施工时的安全。无支撑措施的管沟坡度符合表3.3.3规定:

表3.3.3

| 土壤名称 |

人工挖土 |

机械挖土 |

| 填土,砂类土,砂 |

≤3 |

3~6 |

机械在沟底 |

机械在沟边 |

| 粘质砂土,亚砂土 |

01:00.8 |

01:01.1 |

01:00.8 |

01:01.0 |

续表

| 土壤名称 |

人工挖土 |

机械挖土 |

| 砂质粘土,亚粘土 |

01:00.7 |

01:01.1 |

01:00.5 |

01:00.8 |

| 含石,卵石土 |

| 粘土 |

01:00.5 |

02:00.8 |

1:o.33 |

01:00.8 |

| 白垩土,泥灰岩 |

1:33 |

1:50 |

01:00.3 |

01:00.7 |

| 分裂的岩石,干黄土 |

01:00.3 |

01:00.5 |

01:00.3 |

01:00.7 |

| 坚硬的岩石 |

01:00.2 |

01:00.3 |

01:00.1 |

01:00.3 |

|

01:00.0 |

01:00.1 |

|

|

注:1)如人工挖土能随时运离,不抛置沟边的,可采用机械在沟底挖土的坡度。

2)砂类土不包括细砂与粉砂,干黄土不包括类黄土。

3)使用多斗挖土机可不执行本表规定。

3.4.管沟管底的开挖宽度不小于表3.3.4规定:

表3.3.4

| 公称通径(mm) |

沟底宽度(m) |

| 50~80 |

0.6 |

| 100~200 |

0.7 |

| 250~350 |

0.8 |

| 400~450 |

1 |

| 500~600 |

1.3 |

| 700~800 |

1.6 |

| 900~1000 |

1.8 |

| 1100~1200 |

2 |

| 1300~1400 |

2.2 |

3.5为了保持沟底土壤的天然结构,人工挖土预留50~100mm原土层,机械挖土预留200~250mm原土层,铺管前人工清理至设计标高。

3.6开挖管沟遇有於泥,软弱土,块土、大石等,要彻底清除,并回填不少于150mm厚的砂土或同类质细土,平整夯实至天然密度。

3.7挖出土方尽量放置在管沟的一侧,留出另一侧便于进行管道预制和下管,土方堆放距离沟边0.7m处,管沟附近不得堆放材料。

3.8埋地管安装焊口施焊作业坑应在下管前和挖沟清理找平时进行。作业坑位置依据预制管段长度和布管确定,大小以0.5m见方为宜,深度应大于管底净距300mm。

3.9挖沟作业完后,进行沟底处理,沟底夯实找平,沟底标高,水平度,坡度符合要求。

4现场下料预制:

4.1下料:钢管下料切割按设计尺寸号料,并考虑切割裕量。

1)对于DN50以下的钢管使用无齿锯切割。

2)DN50以上的不锈钢管要用机械或等离子方法切割。

3)对于DM50以上的其它钢管可使用氧乙炔焰切割。

4)露出地面垂直管段下料长度应保证安装后,露出地面部分的管段长度不小于400mm。

4.2坡口加工:

1)对于DN50以下的钢管可直接使用砂轮机打磨出所需坡口。

2)对于DN50以上的碳钢管使用氧乙炔焰加工坡口,切割加工后,用砂轮机进行打磨修整。

3)对于DN50以上的不锈钢管宜使用坡口机或等离子切割机进行坡口加工,凡使用等离子切割加工坡口表面应用磨光机修磨,且注意砂轮片专用,严禁与碳钢类混用。

4)钢管的切口及坡口质量应符合下列要求:

a) 表面平整,不得有裂纹、重皮、毛刺、凸凹、缩口;

b) 溶渣、氧化铁、铁屑等应予以清除;

c) 端面倾斜偏差为管子外径的1%,且不超过2mm;

d) 坡口斜面及钝边端面的不平度应小于0.5mm,坡口尺寸和角度应符合要求。

4.3管道的组对:

1)管道组对前检查管段、管件的材质、规格、型号,符合设计要求;

2)将管段、管件内外的泥土油垢及其它杂物清理干净;

3)进行管道予组装,要求各管段交接处尺寸准确,安装焊口位置的管段应留出安装调整的裕量(长度一般不大于100mm);

4)管段对口时平直度偏差不大于1mm/m且全长总偏差不得大于10mm;

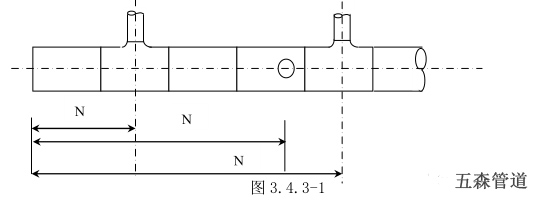

5)主管的水平管段组对时要控制管件的定位尺寸,(见图3.4.3-1)N的偏差为±3mm。

6)支管与主管的垂直偏差为±3mm/m,最大偏差不超过±10mm;

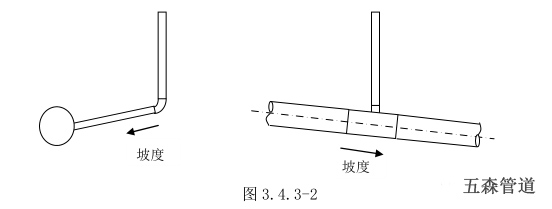

7)当管道安装有坡度要求时,支管的坡度应为正偏差,垂直管段与水平管相组对时也要考虑坡度因素,避免返工。如图3.4.3-2所示:

4.4管段预制完毕后可进行管段的防腐及绝热。施工时注意将焊口留出。

5直管安装

5.1下管道前首先进行管沟的检验:

1)管沟宽度符合下管要求。

2)沟底已进行夯实处理,水平度及坡度符合规定值,沟底标高符合要求。

3)管道安装口处的作业坑已挖好,满足施焊作业条件。

5.2下管

1)下管前,将管段内泥土或杂物清理干净,将所有管口用塑料布封好。

2)对于管径小的预制直管段可采用“人工压绳法”或竖管压绳法(见图3.5.2示)下管。

3)管径大于DN400的预制段,可采用吊车或其它吊装设备吊管下沟。吊装时,注意吊装点的选择,防止吊装时管段产生永久性变形和损坏防腐层,严禁采用滚抛手段下管。

5.3管道组对安装:

1)组对前首先进行管段定位,应以分支管管口位置或主管弯头三通管件做为水平坐标定位基准点,以保证埋地管各管口坐标位置,水平定位后调整管段的标高,水平度或坡度。

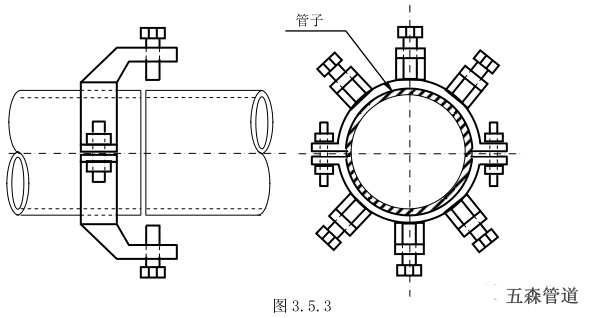

2)焊口组对

a)对于DN100以下的管子可直接进行焊口组对,DN150以上的管子应使用卡具组对,对接焊口可用图3.5.3所示卡具。

b)对于较大管径钢管组对焊口时,应在沟顶设置三角架,使用导链配合进行组对。

c)管子对口时检查组对平直度,允许偏差为1mm/m。

5.4当埋地管线穿过道路时,应按设计要求加置过路套管,过路套管应在管道组装前提前套入,埋地管道组装焊接完毕后,应让出埋地管上的焊道,以便于在管道试验时对焊道进行检验。当整根套管无法全部让出焊道时,可分成两段或多段套入,管道试验结束后,将套管对扣,将埋地管包入,并焊接在一起。

6管道试验:

6.1埋地管安装完毕,进行水压试验,水压试验应达到如下条件:

1)试压部分的管道已全部施工完毕,符合设计及相应的施工规范要求。

2)焊接工作全部完成,并经检验合格。

3)合金钢管材质符合设计规定,标记清晰。

4)检验用的临时加固措施安全可靠。

5)试验用的的仪表经校验合格,精度不低于1.5级,量程为最大被测压力的1.5~2倍。

6)焊缝及其它检查部位不得涂漆或防腐。

6.2试验压力为1.5倍设计压力。

6.3试验参数:

1)试压系统的划分:设计压力相同的多段埋地管可串在一个试压系统内试验,设计压力不同的管道要单独试验。

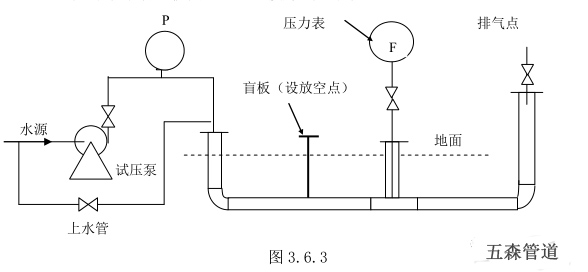

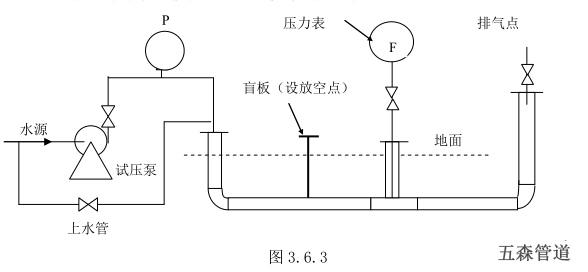

2)试压系统准备:按图3.6.3连接好试压系统。

3)管口用盲板封焊,盲板的厚度按盲板厚度选用表选用。较大管径的管口处设置排气点。

4)试压系统准备完毕即可进行上水试压,当埋地管线材质为奥氏体秒锈钢时,水中氯离子含量不得超过25PPM。

a) 当试压系统可直接使用试压泵上水,系统较大时,可接临时的上水泵和上水管线,上水时,系统高点的放空应打开,至水溢出再关闭。

b) 上满水后即进行系统升压,升压速度不宜大于25KPa/min,升至试验压力的50%时,停压检查有无异常现象,以每次升压25%,缓升至试验压力,停压10min。

c) 系统降至设计压力,稳压30min,检查每道焊口,以无降压、无泄漏、无目视变形为合格。如有泄漏,应泄压修补,再进行试验,直至合格,合格后缓慢降压,填写管道试验记录。

6.4系统试验合格后进行放水吹扫,埋地管线一般无法自行放水,宜采用公用系统中的压缩空气或氮气进行吹扫。吹扫入口设置在主管的一端,进行反复吹扫,吹扫时应采取措施,严禁将水吹入管沟内。

管道试压完毕按要求进行焊道处和未防腐管件等的防腐绝热,施工完毕按要求办理隐蔽工程验收,并由有关人员在“隐蔽工程记录”上及时会签。

7埋土回填:

“隐蔽工程记录”会签后,应及时进行管沟的填土回填。

7.1回填前应复测管道标高及位置,有偏差时要进行调整,并填写管线复测定位记录。

7.2回填、夯实管道两侧时,应同步对称进行,防止管道侧向受挤发生位移。

7.3回填工作应符合下列要求:

1)管沟内不得积水。

2)管顶300mm内必须人工回填,其余部分可用机械回填。

3)回填与夯实时,不得损坏管道的防腐、绝热层。

4)回填、夯实应分层进行,用机械夯实时,其虚铺厚度不应大于300mm;人工夯实时,不应大于200mm,夯实后土壤容量应不低于原土的90%。

5)回填土的湿度不够时应分层洒水。

6)不得使用工业垃圾,冻土或含有大于100mm块石及砖瓦的土壤回填。

7)岩石地段或石块区域回填时,必须进行特殊处理,使回填质量符合设计要求,当设计未规定时,可在管道周围填加不少于100mm厚的砂层,管道上方复盖不少于500mm厚的砂土,并分层夯实。

8)工作坑的回填及夯实应特别注意,由专人负责,确保质量,并做好记录。

7.4用机械回填土时,机械、车辆不得在管道上方行驶或作业。