磁粉检测的起源

关于磁粉检测技术的起源有很多的说法。

其中一个说法是在1868年,S.H.Saxby偶然拿着一个磁罗盘经过一根磁化枪管的周围发现了枪管上存在的裂缝,不过历史并没告诉人们这根有裂缝的枪管最后是被修复了还是直接被丢弃了。

大多数记录中将磁性的潜在应用最早作为一项无损检测技术的还是1919年4月,W.E. Hoke为自己研发的一个精密量块申请了一项国家专利。

人们普遍认为当量块表面被精密磨削时,小金属屑会在由于磨削过程而产生的微小裂缝处聚集。

但是,关于磁粉检测技术的起源,大多数人公认的则是该技术真正起源于美国,是在F.B.Doane,Carl Betz和Taber de Forest三人的共同努力下发展起来的。

磁粉检测技术的早期应用主要包括检测一些铁路零部件、金属铸件及一些铁磁材料等。

磁粉检测的工作原理

谈到磁粉检测技术的原理,简单来说就是:利用合适的磁化力对待检测制件进行磁化,然后在制件表面待检测区域施加铁磁粉(干粉或者悬浮液形式)。

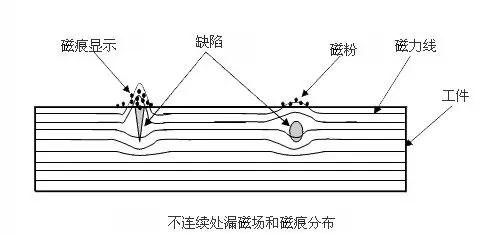

磁化后这些材料不连续处的磁场将发生崎变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成一种迹象指示--磁粉堆积(磁痕),在适当的光照条件下,显现出缺陷位置和形状,然后根据材料验收标准对这些缺陷的尺寸、形状及其分布等因素进行分析对比。

磁粉检测方法尤其适用于检测材料的线状缺陷,例如裂缝、非金属夹杂物、未焊透部分以及一些其他可能会导致磁漏现象的缺陷。

该方法主要用来检测铁磁性材料表面或者近表面上的不连续处。

由于磁场发出的磁通线是定向的,因此必须考虑到这些磁通线与不连续处的方向问题。

一般来说,最大响应通常发生在不连续处与磁通线方向呈90度时。

尽管这些对于读者来说都是一些基本知识,但这些基本知识以及一些基本操作都需要经常重复,因为很多人采用这种相对简单的无损检测方法时仍然会犯一些错误。

(图片仅为配图)

磁粉检测的设备器材

磁粉检测技术中所用到的设备器材大致可以分为三类:

便携设备:永磁体、交流磁轭、直流触头;

固定设备:卧式湿法体系;

配件:去磁器盒、线圈、磁粉、曝光表等。

磁粉检测的基本程序

实现有效检测的必要前提是需要先了解以下内容:

1.检测要求——规范、说明以及合同要求;

2.检查待检测的材料,包括材料的种类、形状、尺寸及数量等;

3.事先了解可用的仪器设备和配件;

4.操作人员的从业资格。

第二步,应严格遵循程序进行检测;这应当是一种完整的、独立的、按部就班的、包括所有要求的程序,利用该程序有助于得到有意义的、可靠的,并且前后一致的测试结果。

为了得到有意义的数据结果,对材料的磁粉检测应包括以下几个步骤:

1.对材料表面情况进行评估

虽然这一步并不像在渗透试验中那样重要,但是实践发现,了解表面粗糙处也是非常重要的,因为这些部位有可能会引起检测时的混淆而被视为表面不连续处。因此,最好是在检测之前解决材料的表面问题。

2.采用适当的清洁方法对材料的表面进行清洁,去除表面上所有会干扰磁粉分布的表面杂质。

3.利用有关技术对待检测样品进行磁化处理。

4.评估磁化处理效果。

5.在最初的测试中,利用磁通线以大约90度方向对样品进行检测。

需要注意的是:在某些情况下,如果残余磁场高于使用磁场时,有必要在90度方向检测前对样品进行消磁处理。

6.评估检测结果。

7.按要求完成检测报告。

8.对样品进行彻底清洗,如果有必要,在样品表面涂上一层防锈涂料。

磁粉检测的关键技术

当将磁粉检测技术用于某些特定领域时,需要综合考虑到很多关键技术的选择。

1.连续法VS剩磁法

连续法(在施加磁粉的时候电流流动)会在检测样品的表面产生最强的磁性,因此在表面不连续处会产生最大的磁漏,有助于产生更明显的磁痕。

剩磁法的适用范围就有所局限,仅仅适用于检测那些具有高保磁性的材料。

2.湿法VS干法

一般来说,湿法(以悬浮液为分散媒介,磁悬液)主要适用于固定式设备,例如卧式湿法体系,并且首选用来检测光滑的表面。这些磁粉也可以装在密封罐中,供便携式设备使用。

干法磁粉主要用于交流磁轭法、直流触头法。

3.可见磁粉VS荧光磁粉

到目前为止,检测最敏感的为荧光磁粉。虽然一直以来,使用带有颜色的干粉可以使之与检测表面形成鲜明的对比,但是当利用荧光性磁粉,在黑光灯照射下观察检测表面时会发现背景一般为黑色或暗紫色,荧光磁粉的强烈光芒与黑色或暗紫色背景的鲜明对照使得磁痕更为明显,观察也更为轻松。

4.交流VS直流

人们普遍认为利用直流电对样品进行磁化能够检测样品次表面上的不连续性。虽然这是真的,但这只是一般性的理解,磁粉检测技术应当被视作为一种在适宜的条件下能够检测出材料表面及较浅次表面不连续性的无损检测技术。至于次表面多深处的不连续性能够被可靠有效的检测出来则取决于很多因素,主要有不连续处的取向、大小、形状、垂直距离以及待检测材料的磁性等。而且,使用直流电,在检测样品与没有妥善维护的磁化设备良好接触的地方就一直存有电弧烧伤的可能性。

常见误区与滥用

虽然磁粉检测技术一直被视为一种相对简单的无损检测技术,但是仍然存在很多错误的程序操作及快捷操作,从而导致检测结果不可靠,主要包括以下几个方面:

1.连续法:这种方法要求对测试材料施加电流(磁化力)的同时在材料表面铺上磁粉;某些情况下,当施加电流结束后再铺上磁粉会导致剩余磁场更弱,尤其当材料具有较低的保磁性时,这个问题就越发突出。

2.两个方向:如上所述,必须要在至少两个相反的90度方向上施加磁场,以确保准确检测出材料的不连续性。之前有仅在一个方向上施加磁场的案例,这样并不能保证材料表面的所有不连续处都能够被检测出来。

3.改善背景:为提高磁痕与测试表面的鲜明对比,一个有效的方法就是在施加磁粉之前在材料表面涂上一种快速干燥的白色背景漆。虽然这样能够提高磁痕的可见度,但有人认为这是浪费时间的附加步骤,但总的看来,这点额外的时间以及轻微的白色漆成本对于能够取得的效果而言都是值得的。

4.术语:在磁粉检测技术,甚至可以说是在无损检测技术中,最让人困惑的一点就是一些类似“缺陷”等术语的不恰当使用。

“indication(迹象)”普遍接受的定义为:利用无损检测技术而得出的一种响应或者是响应的证据,仍需要进一步的评估以确定这种响应的完整意义。

“不连续”通常被定义为缺点、不完美以及其它的不属于材料的正常结构等。

正确使用这些术语是非常重要的。

几种常见的参考标准:

ASTM E709:磁粉检测的标准指南;

ASTM E1444:磁粉检测的标准惯例;

A275-15:钢锻件磁粉检测的标准惯例;

ASTM A966/A966M-15:磁粉检测的标准惯例。

磁粉检测技术的优势

1.对于材料表面及近表面上的不连续性检测结果非常可靠,灵敏度高;

2.检测设备易于携带且能够实行自动化;

3.迹象显示(磁痕)直接体现在检测材料表面上;

4.能够通过在材料表面涂上涂层(如油漆)的方法进行更加明显的观察;

5.相比于渗透测试,不需要过多的表面处理工作;

6.与其他无损检测技术相比,所使用的设备器材相对便宜;

7.相对其他无损检测技术,更加易于操作使用,且需要的培训量最少。

磁粉检测技术的局限性

1.需要在至少两个相反方向上检测;

2.某些金属,如铝、镁,以及大多数的不锈钢不能利用该方法进行检测;

3.只能用来检测材料表面和近表面缺陷,不能检测埋藏较深的缺陷;

4.可能需要退磁步骤;

5.根据测试样品的尺寸、数量、结构等因素,可能会花费一定时间;

6.通常采用目视法检查缺陷,磁痕的判断和解释需要有技术经验等。

总结

总之,磁粉检测是一种非常有效的无损检测技术,主要用于检测材料的表面及近表面上的不连续处。

检测快速,成本较低,灵敏度高,结果可靠,广泛用于各种新建筑及服役建筑等材料结构的检测方面。

沧州五森管道设备有限公司 管路补偿接头